Il serait trop long et fastidieux ici de rappeler toutes les évolutions des shafts, mais pour aller à l’essentiel :

> les shafts en bois « hickory » ont régné sur le golf jusqu’à la fin des années 1920.

> à partir des années 30, l’acier devient prédominant, introduit par la société APOLLO qui fabriquait des cannes à pêche. TRUE TEMPER devient ensuite le leader de ce marché.

> les premiers shafts en graphite remontent au début des années 70. C’est Frank Thomas, ingénieur chez SHAKESPEARE SPORTING GOODS COMPANY qui lança les premiers modèles.

> En 1972, un ingénieur aéronautique, James Flood, lance sa version graphite et la marque ALDILA voit le jour.

> A la fin des années 70, les shafts en graphite deviennent très populaires mais doivent leur survie à l’introduction du boron qui vont permettre de stabiliser le torque (résistance à la torsion) qui était la grande faiblesse du graphite par rapport à l’acier.

> Depuis les années 2000, le graphite est devenu le matériau de référence dans les bois, mais l’acier reste prédominant dans les fers et les wedges

Mais au fait, comment fabrique t-on un shaft « graphite » ?

Les procédés de fabrication d’un shaft « graphite » ou « composite » sont tenus relativement secrets d’un fabricant à l’autre, mais ils suivent tous les mêmes étapes.

1- sélection des matériaux qui vont composer le shaft : de 3 à 30 couches sont possibles ! Plus un shaft a de de couches, plus il est lourd et rigide … et vice versa.

2 – « mixage » des différentes couches de matériaux selectionnés entre elles ; peut se faire de façon artisanale en phase de prototype (à la main, voir vidéo ci-dessous) ou en série par des robots. Ces couches sont « roulées » autour d’un axe an acier que l’on appelle un mandrel, pour former une base brute que l’on appelle pre-preg. Les fibres utilisées pour former le shaft vont varier en poids et en densité / rigidité, c’est ce que l’on appelle le modulus du shaft.

Cette notion de « modulus » est extrêmement importante pour la qualité d’un shaft. La plupart des shafts « graphite » ont un modulus ou grade de l’ordre de 15 à 25 TON. Nous en reparlerons plus loin avec l’introduction actuelle sur certains shafts de grades de 40T !

3 – Enroulées autour du mandrel (tige métallique dont le diamètre peut varier), le shaft est prêt a rentrer dans sa phase de collage à chaud : environ 1 heure trente dans un four à environ 150°C.

4 – le shaft est ensuite poncé pour éliminer toutes les imperfections, puis nettoyé

5 – les éléments graphiques (logo, …) sont ensuite appliqués au shaft

Cette vidéo de FUJIKURA montre bien ces 5 phases :

Quelles sont les dernières évolutions ?

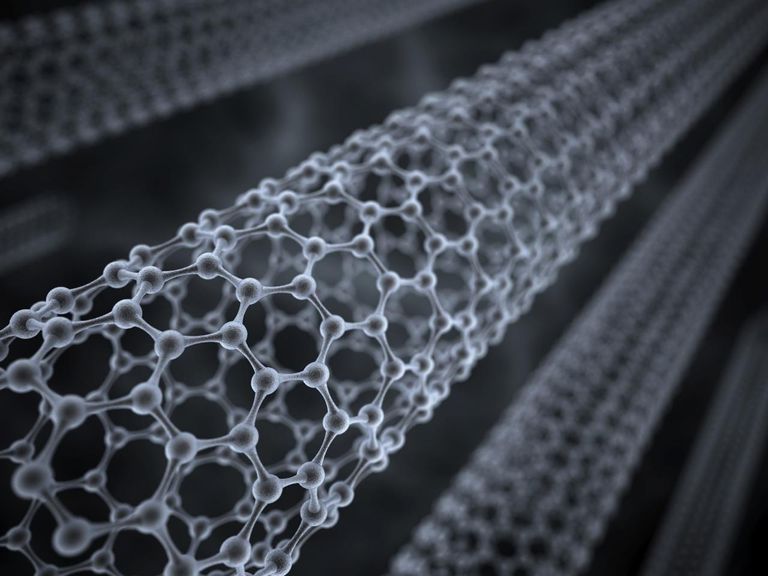

Force est de constater que depuis 2010, les progrès des nouvelles technologies et nouveaux matériaux (nanotubes de carbone en tête) sont allés plus vite que jamais, permettant l’introduction de shafts composite ultra sophistiqués permettant de couvrir un panel de joueurs de plus en plus vaste, du professionnel du Tour jusqu’au débutant sénior.

Beaucoup des nouveaux shafts dit « graphite » sont aujourd’hui des composites. Ils sont un mélange de fibre de carbone, de fibres de métal, de fibres de verre, de fibres acryliques, de mailles métalliques, de kevlar, de boron, d’aluminium … et des résines epoxy pour coller le tout.

Ces combinaisons multiples augmentent la résistance et diminuent le poids.

On voit arriver aujourd’hui des shafts composite (voir plus bas : VEYLIX) avec des résistances de l’ordre de 40TON … conséquence ? Après sa mise en torsion dans la phase de transition, le shaft va se remettre dans une position neutre de façon beaucoup plus franche et régulière qu’un shaft de 15 ou 20TON. Résultat sur les fairways : moins de dispersion latérale et frontale (distance plus régulière d’un coup à l’autre).Et ça, c’est une évolution de taille, qui fait craindre à certains la disparition de l’acier dans les 10 prochaines années …

Enfin, ces nouveaux shafts dits composite permettent de créer des profils de flexion (bend profile) différents. C’est ainsi que GRAPHITE DESIGN, un des leaders du marché, propose pas moins de 9 shafts TOUR AD !

Autre exemple récent, le shaft TENSEI fabriqué par MITSUBISHI RAYON : ce shaft est une combinaison de 11 matériaux différents. Le tip (partie basse du shaft) a été chargé en Boron, ce qui diminue légèrement le torque. Une couche de Kevlar a été utilisée au niveau du Butt (partie haute) du shaft, ce qui devrait avoir pour incidence une diminution de la dispersion pour les swing les plus agressifs lors de la phase de transition. A noter que le shaft TENSEI est disponible en 3 versions (3 profils de flexion différents) : le blue, le white et le orange.

Pour conclure, voici un tour d’horizon des nouveaux noms de fabricants de shafts « composite » avec lesquels il va falloir compter dans le futur !

1. AEROTECH

Première entreprise américaine à fabriquer un bâton de hockey en composite approuvé par le NHL, AEROTECH se lance dans les shafts de golf en fibre d’acier en 1994 et devient rapidement célèbre avec le modèle STEELFIBER proposé dans plusieurs poids (de 70 à 125 grammes), d’abord dans les fers, puis les hybrides et bois de parcours. Son succès est rapide et retentissant, avec la victoire de Matt KUCHAR en 2012 au Players Championship de Sawgrass. Il sera vite suivi par Brandt SNEDEKER qui joue le modèle i95 dans ses fers.

Les shafts AEROTECH sont constitués de fibres de carbone au cœur, puis de fibres d’acier sur le pourtour du shaft, le rendant proche de l’acier pour sa robustesse, mais à des poids et une douceur que l’on ne trouve que dans le graphite. Chaque filament de fibre d’acier fait 1/10ème du diamètre d’un cheveu humain ! A ce jour, AEROTECH est la marque de composite la plus jouée sur le Tour Sénior, mais aussi sur le LPGA (circuit féminin).

Pour en savoir plus :

https://aerotechgolfshafts.com/

2. ACS EUROPE

Marque Allemande lancée récemment et très discrète dans sa communication !

Le shaft ACS est fait d’une combinaison de fibres de carbone d’aluminium, de basalt et Kevlar.

Ces shafts sont très rares et utilisés sur l’European Tour par Nicolas Colsaerts et Bernd Ritthammer.

Pour en savoir plus :

http://acs-schaftmanufaktur.com/

3. VEYLIX

S’il y a bien une marque de shaft qui a su se faire remarquer dans les 5 dernières années et provoquer un « buzz » considérable sur les forums spécialisés comme GWRX, c’est bien VEYLIX et ses shafts aux noms exotiques comme ALPINA, ROME, ROUGHNECK, et le dernier et très spectaculaire ARCANE, premier shaft avec des cristaux liquides intégrés qui change de couleur au soleil et à l’ombre ! VEYLIX a été lancée par un ancien ingénieur de chez MATRIX, marque Japonaise très réputée.

Ce qui a vraiment lançé la marque, c’est son audace de lancer des shafts ultra premimum grade avec des résistances revendiquées de 40TON, ainsi que des graphismes sophistiqués.

VEYLIX préfigure l’état du marché des shafts de demain (à 10 ans environ) mais soulève le point critique : le coût de fabrication très élevé et le prix de vente public (500 euros le shaft!) de ces shafts, aujourd’hui réservés à une élite.

Les fabricants de shaft acier peuvent donc encore espérer plusieurs belles années de ventes, mais lorsque il sera possible de fabriquer des shafts composite à 40TON à bas coût … leur fin deviendra inéluctable, à notre modeste avis ! Ou alors sur un marché de niche, comme l’est devenu le hickory, pour les puristes du temps jadis !

Pour en savoir plus : veylix.com